-

- 产品描述

-

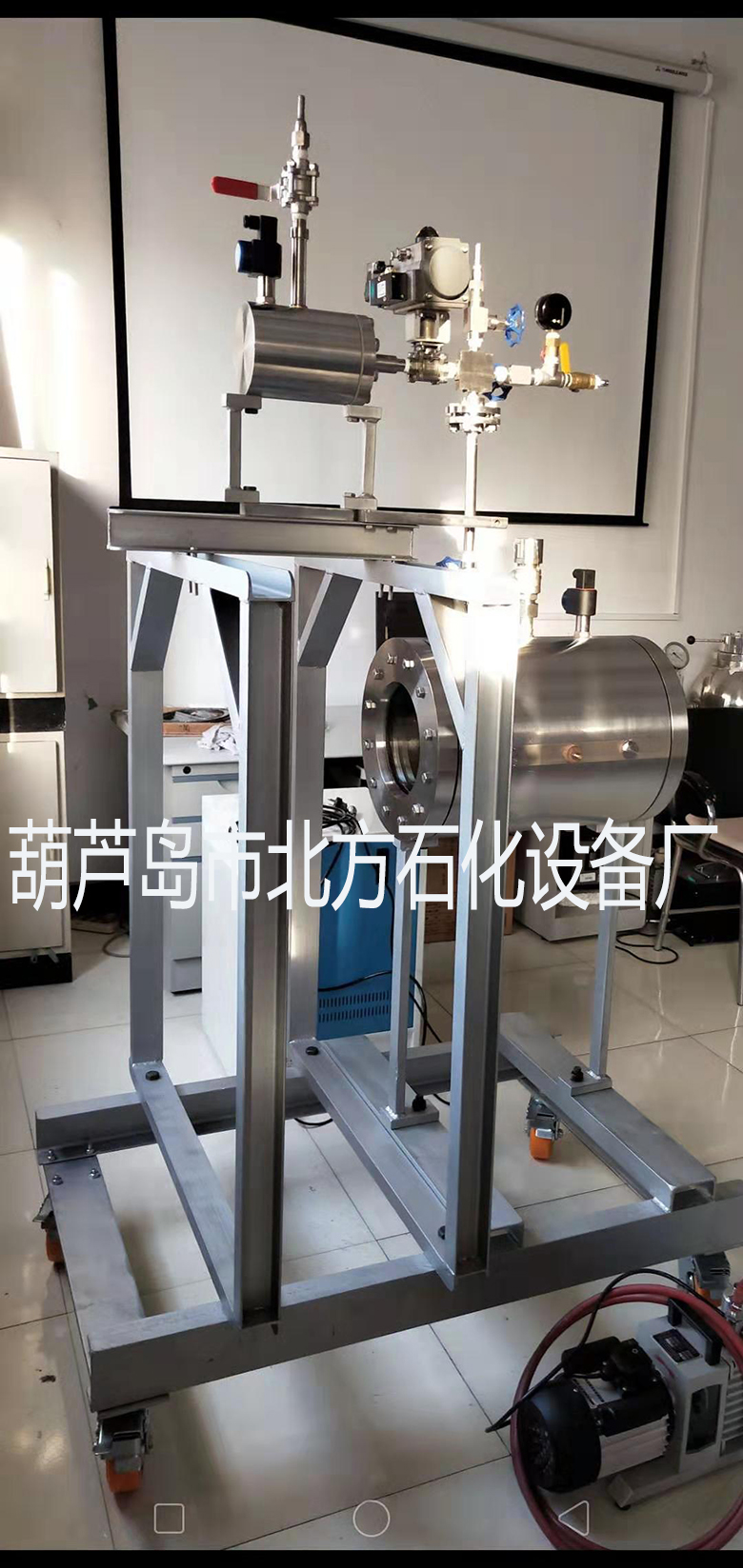

直通式可燃气体液体爆炸测试系统(瞬态冲击压力15mpa)

产品描述

1、直通式爆炸系统由加热爆炸反应器、燃料储罐、对视大视窗、进气排气真空管路、自动阀、测温热电偶、加温电热器、爆破片安全装置、点火器,传感器、同步多通道数据采集系统。

2、加热爆炸反应器材质:不锈钢s30408,规格:爆炸腔内径φ300mmx350mm。承耐爆炸极限压力15mpa(瞬时),承耐爆炸火焰温度1200℃(瞬时),真空度0.09mpa,内腔表面精度0.4um。两端面为对视大观测窗口。爆炸反应器上部安装连接燃料储罐进气排气真空管路,测温热电偶安装在反应器上部,点火器电极安装在爆炸反应器的中心位置,8套传感器安装在爆炸反应器两侧对称中心水平线上,并连接同步多通道数据采集系统。爆破片安全装置安装在爆炸反应器底部。爆炸反应器外表面安装加热衣套进行腔内加温。

2.1爆炸反应器两端面为对视大视窗,可视部分φ200mm,高强度高透明视镜玻璃,承耐爆炸冲击压力15mpa(瞬时),承耐爆炸火焰温度1200℃(瞬时),进行爆炸生成运动变化高速摄像和光学试验。

2.2爆炸反应器上部安装连接燃料储罐进气排气真空管路,管路下面连接爆炸反应器,上面连接燃料储罐,反应器上部管路有高压阀门连接四通接口,四通接口其中一端连接自动阀,自动阀连接燃料储罐,其中一端连接进气排气口,其中一端连接真空泵 。

2.3爆炸反应器上部安装测温热电偶,显示有(赫斯曼引线),量程:-50~100℃,输出:4-20mA两线制,插深:30mm,供电:15-36VDC。

2.4爆炸反应器底部安装爆破片安全装置,爆破片整定压力15mpa,反应器内腔爆炸冲击压力大于15mpa爆破片破裂自动泄压 确保人员安全。

2.5爆炸反应器外表面安装电加热衣套进行对反应器内腔加温,加热温度10~100℃,电源:220v。

3、燃料储罐材质为不锈钢s30408,罐内径φ100x150,上部安装进气、输液管路,安装测温热电偶,安装加热衣套对燃料储罐内腔加温,连接自动阀直通爆炸反应器。

3.1燃料储罐用于可燃气体储存,进行多组分气体混气,用于可燃液体储存,进行多种可燃液体的混合,通过加热衣套加温后,可燃气体温度升高,加热一定温度可燃液体转化蒸汽气体后,通过自动阀直通将燃料储罐里的气体燃料输送到爆炸反应器内腔进行爆炸测试。

3.2燃料储罐也可进行可燃气体和混合气体直通输气到爆炸反应器内,也可进行液体加温后液体转化生成气体直通输送到爆炸反应器内腔爆炸测试。

4、爆炸反应器中心位置安装点火器点火电极,电火花点火,点火能量可调节。无线遥控器电火。

4.1输入电压:220V±10%,50/60HZ。

4.2点火头耐温:1300℃。

4.3点火频率:4-20次/S(可调)

4.4火花能量:35MJ-100J(可调)

4.5点火时间分为0.5s、1s、2s、3s,按试验需要选择。

5、高速爆炸压力传感器,分布安装在爆炸反应器两侧中心水平线上。

5.1防光压阻式压力传感器。

5.2量程:0-5MPa。

5.3固有频率:大于400K

5.4特点:耐2000℃瞬态高温,防光干扰设计。

6、高温火焰温度传感器分布安装在爆炸反应器中心水平线上。

6.1快响应热电偶具有能弯曲、耐高压、热响应时间快和坚固耐用等许多优点。

6.2可以直接测量从0℃-1300℃范围内的液体、蒸气、气体介质的流体以及固体表面的温度。

6.3温度范围:0-1300℃,响应时间:微秒级。

7、高速火焰光电传感器分布在爆炸反应器中心水平线上。

7.1响应光谱:可见光450nm-980nm

7.2响应时间:≤10μs

7.3输出阻抗:10kΩ

7.4工作电压:4V

7.5信号输出:TTL电平(火焰有、无)

7.6使用温度:瞬时温度可达2000℃

8、同步控制及多通道数据采集系统。

是将动态信号采集、嵌入式总线、网络通讯、模拟信号处理及计算机等多种技术融为一体的现代网络化测试设备,它集信号调理、传感器供电、数据采集、数据存储为一体,通过TCP/IP协议与上位机进行通讯。直接联接应变式传感器、压电式传感器、ICP型传感器,可完成速度、加速度、位移、力、压力、温度等物理量的信号采集。

采用嵌入式网络数据采集方式,可避免计算机软硬件升级带来的问题,有效的延长仪器的使用时间。

通道数:并行8ch;

A/D分辨率:16Bit;

采集方式:连续、瞬态

采样率:200KHz/CH

存储深度(每通道):海量(连续写硬盘)256K样点/CH(瞬态);

触发方式(瞬态):手动触发、内触发、外触发、全通道触发;

滤波器(-3dB):直通、低通1.5K-100K 程控可调;

信号输入类型:电压V、电荷Q、ICP;

通讯接口:RJ45以太网接口;

桥压2V-8V/5-20mA、恒流4mA/24V;

供电:AC:220V/50Hz;

支持软件:PFM动态信号采集分析软件

DAP瞬变信号采集软件